Wichtige Aspekte beim Einsatz temperaturbeständiger Kunststoffe

- Materialauswahl: Die Wahl des richtigen Kunststoffs richtet sich nach Temperaturbereich, chemischer Beständigkeit und mechanischen Anforderungen.

- Verarbeitung: Spezielle Maschinen und präzise Temperaturkontrollen sind notwendig, um optimale Bauteilqualität zu gewährleisten.

- Wirtschaftlichkeit: Höhere Anfangsinvestitionen werden durch längere Lebensdauer und geringere Wartungskosten ausgeglichen.

- Nachhaltigkeit: Recycling und umweltfreundliche Produktion gewinnen an Bedeutung für die ökologische Bilanz.

- Anwendungsvielfalt: Branchen wie Chemie, Elektronik und Automobil profitieren von den vielseitigen Einsatzmöglichkeiten.

- Qualitätsmanagement: Strenge Prüfungen und Zertifizierungen sichern die Zuverlässigkeit und Sicherheit der Materialien.

Tabellarische Zusammenfassung des Beitrags

| Aspekt | Inhalt |

|---|---|

| Temperaturbeständigkeit | Temperaturbeständige Kunststoffe wie PFA halten hohen Temperaturen bis 300 °C stand und behalten ihre mechanischen Eigenschaften. |

| Wirtschaftliche Vorteile | Längere Lebensdauer und geringerer Wartungsaufwand reduzieren langfristig die Gesamtkosten der Produktion. |

| Anwendungsbereiche | Vielfältige Einsatzfelder in Chemie, Elektronik, Automobil und weiteren Industrien durch hohe thermische und chemische Beständigkeit. |

| Herstellung und Verarbeitung | Erfordert spezielle Maschinen und kontrollierte Bedingungen zur Gewährleistung der Materialqualität. |

| Nachhaltigkeit | Lange Lebensdauer und Recyclingmöglichkeiten verbessern die ökologische Bilanz trotz schwerer biologischer Abbaubarkeit. |

| Innovationen | Multifunktionale Kunststoffe und digitale Simulationsverfahren steigern Leistungsfähigkeit und Wirtschaftlichkeit. |

| Qualitätsmanagement | Strenge Prüfungen und Normen sichern die langfristige Zuverlässigkeit und Einhaltung von Sicherheitsstandards. |

Temperaturbeständige Kunststoffe: Schlüssel zur Kostenreduktion in der Industrie

In der Industrie gewinnen temperaturbeständige Kunststoffe zunehmend an Bedeutung. Sie ermöglichen die Optimierung von Produktionsprozessen und senken langfristig die Kosten. Ein Beispiel dafür ist PFA, ein Kunststoff mit herausragender Hitzebeständigkeit und chemischer Resistenz.

Eigenschaften temperaturbeständiger Kunststoffe

Temperaturbeständige Kunststoffe zeichnen sich durch ihre Fähigkeit aus, hohen Temperaturen standzuhalten, ohne ihre mechanischen Eigenschaften zu verlieren. Sie widerstehen thermischer Beanspruchung, Oxidation und chemischen Angriffen. Diese Materialien bieten zudem eine hohe elektrische Isolationsfähigkeit und sind oft beständig gegen aggressive Medien.

Die Hitzebeständigkeit variiert je nach Kunststofftyp. Einige Materialien wie PEEK und PTFE halten Temperaturen bis zu 260 °C aus, während PFA sogar bis 300 °C stabil bleibt. Diese Eigenschaften eröffnen vielfältige Einsatzmöglichkeiten in anspruchsvollen industriellen Umgebungen.

Temperaturbeständige Kunststoffe sind meist fluorierte Polymere. Die starke Bindung zwischen Fluoratomen und Kohlenstoff macht sie chemisch inert und thermisch stabil. Diese Kombination ist entscheidend für Anwendungen, die hohe Zuverlässigkeit erfordern, etwa in der Halbleiterfertigung oder der chemischen Industrie.

Die Materialwahl hängt vom geplanten Einsatzgebiet ab. Neben der Temperaturbeständigkeit sind Faktoren wie Verschleißfestigkeit, mechanische Belastbarkeit und Verarbeitbarkeit relevant. Hersteller bieten verschiedene Modifikationen an, um spezifische Anforderungen zu erfüllen.

Mechanische und thermische Stabilität

Temperaturbeständige Kunststoffe behalten ihre Form und Funktion auch bei langanhaltender Hitzeeinwirkung. Das verhindert Verformungen und Materialermüdung. Dadurch reduzieren sich Ausfallzeiten und Wartungskosten erheblich.

Ein weiterer Vorteil ist die geringe Wärmeausdehnung im Vergleich zu Metallen. Das minimiert Spannungen in Bauteilen und erhöht die Lebensdauer. Zudem besitzen diese Kunststoffe eine ausgezeichnete Kriechfestigkeit, was vorzeitige Materialversagen verhindert.

Durch ihre thermische Stabilität sind sie prädestiniert für den Einsatz in Bauteilen, die kontinuierlich hohen Temperaturen ausgesetzt sind, wie Dichtungen, Schläuchen oder Isolierungen. Das verbessert die Betriebssicherheit maßgeblich.

Zusammengefasst bieten temperaturbeständige Kunststoffe eine Kombination aus mechanischer Festigkeit und thermischer Belastbarkeit, die in vielen Industriezweigen unverzichtbar ist.

Wirtschaftliche Vorteile durch den Einsatz von PFA

PFA (Perfluoralkoxy) ist ein fluorierter Kunststoff, der als besonders temperaturbeständig gilt. Er vereint chemische Resistenz mit hoher thermischer Stabilität und mechanischer Robustheit. Diese Eigenschaften führen zu nachhaltigen Kosteneinsparungen in der Industrie.

Die Investition in PFA-Komponenten amortisiert sich durch verlängerte Lebensdauer und reduzierte Wartungskosten. Zudem ermöglicht PFA den Einsatz in aggressiven Umgebungen, wo herkömmliche Materialien versagen würden. Dies minimiert Ausfallzeiten und Produktionsunterbrechungen.

Mehr Informationen zu diesem Thema finden Sie hier: PFA Kunststoff.

Wartungsfreundlichkeit und Langlebigkeit

PFA ist resistent gegen Chemikalien, Abrieb und thermische Belastungen. Dadurch verringert sich der Wartungsaufwand erheblich. Bauteile aus PFA benötigen seltener Austausch oder Reparatur, was die Betriebskosten senkt.

Die hohe Reinheit von PFA verhindert Kontaminationen in sensiblen Prozessen, beispielsweise in der Lebensmittel- oder Pharmaindustrie. Das reduziert Ausfallzeiten durch Reinigung und gewährleistet konstante Produktqualität.

Dank der chemischen Stabilität ist PFA auch unter extremen Bedingungen langlebig. Das erhöht die Zuverlässigkeit von Anlagen und sorgt für einen reibungslosen Produktionsablauf.

Die Kombination aus Wartungsfreundlichkeit und Langlebigkeit macht PFA zu einer wirtschaftlich sinnvollen Wahl für temperaturempfindliche Anwendungen.

Anwendungsbereiche temperaturbeständiger Kunststoffe

Industriebranchen profitieren vielfältig vom Einsatz temperaturbeständiger Kunststoffe. Diese Materialien kommen dort zum Einsatz, wo hohe Temperaturen oder aggressive Medien herrschen. Typische Anwendungen finden sich in der Chemie-, Elektronik- und Automobilindustrie.

In der chemischen Industrie schützt PFA Rohrleitungen, Ventile und Dichtungen vor Korrosion. Die Temperaturbeständigkeit sorgt für sichere und langlebige Anlagen. Das senkt Ausfallrisiken und Wartungskosten deutlich.

In der Elektronik werden temperaturbeständige Kunststoffe als Isolationsmaterialien genutzt. Sie verhindern Kurzschlüsse und schützen Bauteile vor thermischer Überlastung. So erhöhen sie die Betriebssicherheit und Lebensdauer von Geräten.

Auch in der Automobilindustrie finden diese Kunststoffe Verwendung, beispielsweise in Motorkomponenten und Sensoren. Dort gewährleisten sie zuverlässige Funktion trotz hoher thermischer Beanspruchung.

Beispiele aus der Praxis

Ein Chemiewerk konnte durch den Austausch herkömmlicher Dichtungen gegen PFA-Dichtungen die Wartungskosten um 30 % senken. Gleichzeitig erhöhte sich die Prozesssicherheit, da PFA gegenüber aggressiven Medien beständiger ist.

Ein Hersteller von Halbleiteranlagen verwendet PFA-Beschichtungen, um empfindliche Bauteile vor Hitze und Chemikalien zu schützen. Dies führt zu weniger Ausfällen und längeren Wartungsintervallen.

In der Automobilproduktion sorgen PFA-Komponenten für eine stabilere Leistung von Abgassystemen, die extremen Temperaturen ausgesetzt sind. Die Haltbarkeit der Bauteile verbessert sich dadurch erheblich.

Diese Beispiele verdeutlichen die vielseitigen Einsatzmöglichkeiten und den wirtschaftlichen Nutzen temperaturbeständiger Kunststoffe.

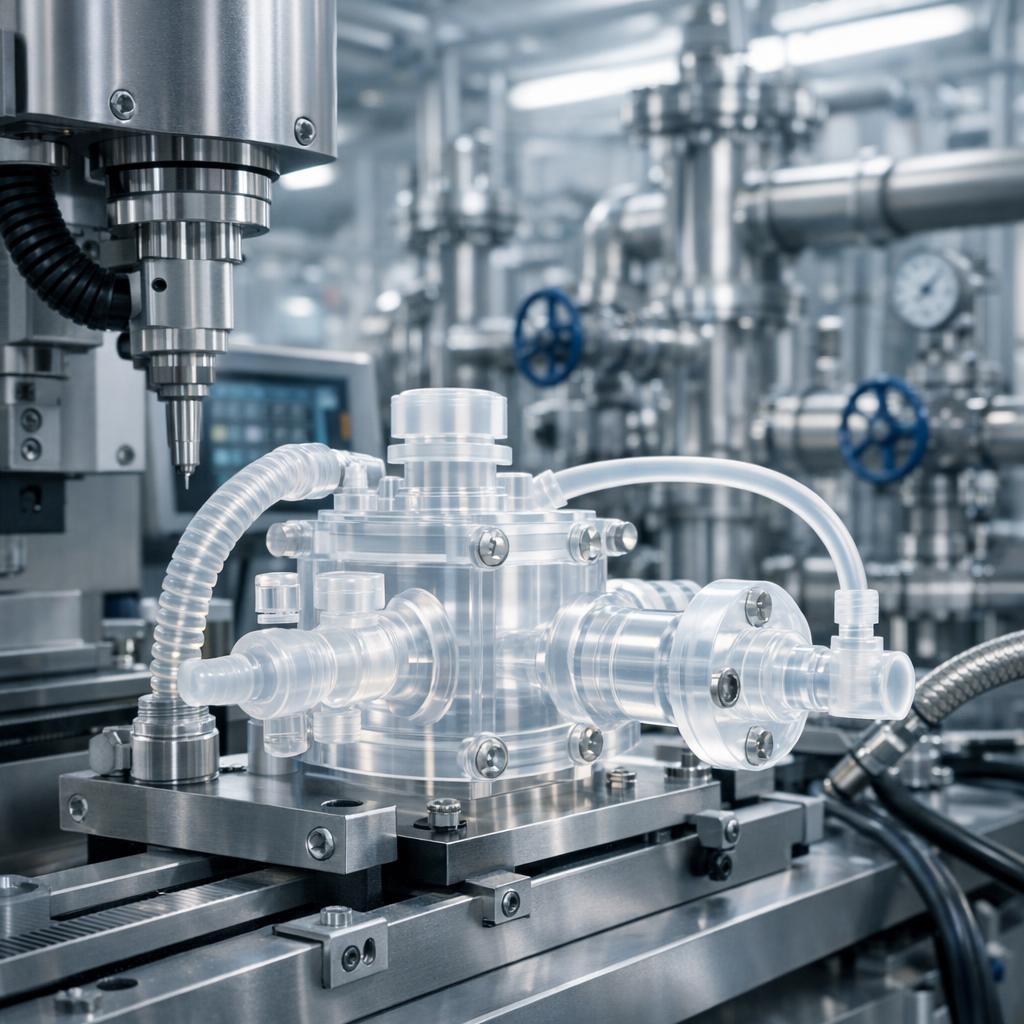

Herstellung und Verarbeitung temperaturbeständiger Kunststoffe

Die Herstellung von temperaturbeständigen Kunststoffen wie PFA erfolgt durch Polymerisation fluorierter Monomere. Die kontrollierte Synthese gewährleistet gleichbleibend hohe Qualität und spezifische Materialeigenschaften.

Für die Verarbeitung stehen verschiedene Verfahren zur Verfügung. Spritzgießen, Extrudieren und Thermoformen sind gängige Methoden, um Bauteile mit komplexen Formen herzustellen. Die hohe Schmelztemperatur erfordert jedoch spezielle Maschinen und Bedingungen.

Die Verarbeitung von PFA verlangt präzises Temperaturmanagement und saubere Umgebungen, um die Materialeigenschaften nicht zu beeinträchtigen. Deshalb setzen Hersteller auf automatisierte Prozesse und Qualitätskontrollen.

Nach der Fertigung können Bauteile durch Nachbearbeitung wie Schneiden oder Bohren an individuelle Anforderungen angepasst werden. Das ermöglicht flexible Einsatzmöglichkeiten in verschiedenen Industriezweigen.

Qualitätskontrolle und Normen

Temperaturbeständige Kunststoffe unterliegen strengen Qualitätsprüfungen. Diese umfassen thermische Analyse, mechanische Tests und chemische Resistenzprüfungen. Nur so lässt sich die Zuverlässigkeit im Einsatz sicherstellen.

Normen wie ISO 9001 oder spezielle Materialstandards definieren Anforderungen an Produktion und Prüfung. Die Einhaltung gewährleistet die Konformität mit Industriestandards und Kundenanforderungen.

Regelmäßige Zertifizierungen stärken das Vertrauen in das Material und dessen Hersteller. Das ist besonders wichtig bei Anwendungen mit hohen Sicherheitsanforderungen, etwa in der Medizintechnik oder Luftfahrt.

Qualitätskontrolle ist somit ein unverzichtbarer Bestandteil der Herstellung temperaturbeständiger Kunststoffe.

Umweltaspekte und Nachhaltigkeit

Die Nutzung temperaturbeständiger Kunststoffe wirft auch ökologische Fragen auf. Ihre lange Lebensdauer trägt zur Ressourcenschonung bei, da seltener Ersatzteile produziert werden müssen. Das reduziert den Materialverbrauch und die Abfallmenge.

Viele fluorierte Kunststoffe sind jedoch schwer biologisch abbaubar. Deshalb gewinnt das Recycling zunehmend an Bedeutung. Spezielle Verfahren ermöglichen die Rückgewinnung und Wiederverwendung von PFA und ähnlichen Materialien.

Industrieunternehmen investieren in geschlossene Kreisläufe, um Umweltbelastungen zu minimieren. Gleichzeitig arbeiten Forschung und Entwicklung an biobasierten Alternativen und verbesserten Recyclingmethoden.

Die Balance zwischen technischer Leistungsfähigkeit und ökologischer Verantwortung bleibt eine Herausforderung, der sich die Branche stellt.

Recyclingmöglichkeiten von PFA

PFA lässt sich thermisch recyceln, wobei das Material aufgeschmolzen und zu neuen Produkten verarbeitet wird. Dies erfordert jedoch eine sorgfältige Sortierung und Reinigung, um Qualitätseinbußen zu vermeiden.

Mechanisches Recycling ist derzeit die gängigste Methode, während chemisches Recycling noch in der Entwicklung ist. Fortschritte in diesem Bereich könnten die Umweltbilanz von PFA weiter verbessern.

Der Einsatz von recyceltem PFA in nicht-kritischen Anwendungen ist bereits möglich und gewinnt an Akzeptanz. Das reduziert den Bedarf an Neumaterial und schont Ressourcen.

Recycling trägt somit dazu bei, die Nachhaltigkeit im Umgang mit temperaturbeständigen Kunststoffen zu erhöhen.

Wirtschaftliche Analyse: Kosten vs. Nutzen

Der Einsatz temperaturbeständiger Kunststoffe wie PFA erfordert zunächst höhere Investitionen im Vergleich zu Standardmaterialien. Diese Mehrkosten relativieren sich jedoch durch die verlängerte Lebensdauer und reduzierte Wartungsaufwände.

Längere Standzeiten von Bauteilen minimieren Produktionsunterbrechungen und senken die Gesamtkosten über den Produktlebenszyklus. Auch die verbesserte Prozesssicherheit trägt zur Wirtschaftlichkeit bei.

Die Kosten-Nutzen-Analyse zeigt, dass die Gesamtbetriebskosten durch den Einsatz hochwertiger Kunststoffe signifikant sinken. Dies macht die Investition attraktiv, insbesondere in kritischen Anwendungen mit hohen Anforderungen.

Unternehmen profitieren somit von effizienteren Abläufen und geringeren Ausfallrisiken, was langfristig die Wettbewerbsfähigkeit stärkt.

Fallstudie: Kostenersparnis durch PFA-Einsatz

Ein Hersteller von Chemieanlagen dokumentierte eine Kostenersparnis von 25 % nach Umstellung auf PFA-Dichtungen. Die längere Haltbarkeit und geringere Wartung führten zu signifikanten Einsparungen.

Die Investition in PFA-Komponenten amortisierte sich innerhalb von zwei Jahren. Zusätzlich stieg die Anlagensicherheit, was weitere wirtschaftliche Vorteile mit sich brachte.

Diese Fallstudie verdeutlicht die wirtschaftlichen Potenziale temperaturbeständiger Kunststoffe im industriellen Umfeld.

Solche Beispiele motivieren weitere Branchen zur Technologieadaption.

Technologische Innovationen und Trends

Die Entwicklung temperaturbeständiger Kunststoffe schreitet kontinuierlich voran. Neue Polymerformulierungen verbessern thermische und mechanische Eigenschaften. Gleichzeitig sinken die Produktionskosten durch optimierte Herstellungsverfahren.

Innovationen in der Nanotechnologie ermöglichen die Verstärkung von Kunststoffen mit Nanopartikeln, was deren Leistung steigert. Auch hybride Werkstoffe kombinieren Vorteile verschiedener Materialien.

Digitale Fertigungstechnologien erweitern die Möglichkeiten der Bauteilgestaltung. 3D-Druck mit temperaturbeständigen Kunststoffen eröffnet neue Anwendungsfelder und reduziert Materialabfall.

Diese Trends treiben die Industrie voran und erhöhen die Attraktivität solcher Materialien.

Forschungsschwerpunkte

Aktuelle Forschungsprojekte fokussieren auf die Verbesserung der Recyclingfähigkeit und Umweltverträglichkeit. Biobasierte Alternativen zu fluorierten Kunststoffen werden intensiv untersucht.

Darüber hinaus zielt die Forschung auf die Erhöhung der Temperaturgrenzen und mechanischen Belastbarkeit ab. Das ermöglicht Einsätze in noch anspruchsvolleren Umgebungen.

Die Kombination aus Nachhaltigkeit und Leistungsfähigkeit steht im Mittelpunkt zukünftiger Entwicklungen.

Durch diese Innovationen entstehen neue Marktchancen und Anwendungsmöglichkeiten.

Auswahlkriterien für temperaturbeständige Kunststoffe

Die Auswahl des geeigneten Materials hängt von spezifischen Anforderungen ab. Wichtige Kriterien sind die maximale Betriebstemperatur, chemische Beständigkeit und mechanische Belastungen. Auch die Verarbeitbarkeit und Kosten spielen eine Rolle.

Für den Einsatz in aggressiven Medien ist PFA oft die erste Wahl. Für höhere Temperaturanforderungen kommen PEEK oder PTFE in Betracht. Die Entscheidung erfordert eine sorgfältige Analyse der Einsatzbedingungen.

Hersteller bieten umfangreiche Beratung und Materialprüfungen an, um die optimale Lösung zu finden. Dies sichert die Wirtschaftlichkeit und Funktionalität der eingesetzten Komponenten.

Eine gezielte Auswahl minimiert Risiken und gewährleistet langlebige und zuverlässige Bauteile.

Praxisorientierte Tipps

- Analysieren Sie die maximale Temperatur und chemische Belastung im Einsatzbereich.

- Berücksichtigen Sie mechanische Beanspruchungen und erforderliche Flexibilität.

- Vergleichen Sie Kosten über den gesamten Lebenszyklus, nicht nur Anschaffungspreise.

- Nutzen Sie Herstellerempfehlungen und Materialdatenblätter für eine fundierte Entscheidung.

- Planen Sie Recycling und Entsorgung von Anfang an mit ein.

Eine fundierte Auswahl zahlt sich langfristig in Zuverlässigkeit und Kosteneffizienz aus.

Integration von temperaturbeständigen Kunststoffen in bestehende Produktionsprozesse

Die Einführung temperaturbeständiger Kunststoffe erfordert oft Anpassungen im Produktionsablauf. Maschinenparameter müssen auf die Materialeigenschaften abgestimmt werden, etwa höhere Verarbeitungstemperaturen oder spezifische Kühlzyklen.

Schulungen für Mitarbeiter sind wichtig, um den Umgang mit neuen Materialien zu optimieren. Dadurch lassen sich Fehlerquellen minimieren und die Qualität sichern.

Auch die Logistik und Lagerhaltung passen sich an, da temperaturbeständige Kunststoffe spezielle Anforderungen an Lagerbedingungen stellen können.

Eine sorgfältige Planung und schrittweise Integration erleichtern die Umstellung und sichern den Erfolg der Materialinnovation.

Herausforderungen und Lösungen

Die Verarbeitung fluorierter Kunststoffe ist anspruchsvoll und erfordert Know-how. Fehler beim Schmelzen oder Abkühlen können zu Materialdefekten führen. Deshalb setzen Unternehmen auf qualifizierte Fachkräfte und automatisierte Prozesse.

Die höhere Investition in spezialisierte Maschinen amortisiert sich durch verringerte Ausschussraten und verbesserte Produktqualität.

Zusammenarbeit mit erfahrenen Lieferanten und Dienstleistern erleichtert die Einführung neuer Materialien.

So werden Herausforderungen in Chancen für Effizienzsteigerungen verwandelt.

Qualitätsstandards und Zertifizierungen

Temperaturbeständige Kunststoffe müssen hohen Qualitätsstandards genügen. Zertifizierungen bestätigen die Einhaltung internationaler Normen und gewährleisten Materialkonformität.

Beispiele sind die ISO 9001 für Qualitätsmanagement oder spezifische Branchenzertifikate für medizinische oder Lebensmittelanwendungen. Diese Zertifikate sind oft Voraussetzung für den Marktzugang.

Hersteller dokumentieren Materialeigenschaften und Prüfverfahren transparent. Das schafft Vertrauen bei Anwendern und erleichtert die Auswahl.

Qualitätsstandards sichern die langfristige Leistungsfähigkeit und Sicherheit der eingesetzten Kunststoffe.

Rolle von Prüfinstituten

Externe Prüfinstitute führen unabhängige Materialtests durch. Diese Ergebnisse dienen als Nachweis für Kunden und Regulierungsbehörden.

Tests umfassen thermische Belastbarkeit, chemische Resistenz und mechanische Stabilität. Sie sind Grundlage für Zulassungen und Zertifikate.

Die Zusammenarbeit mit Prüfinstituten erhöht die Glaubwürdigkeit und unterstützt die Markteinführung neuer Produkte.

Prüfungen sind essenziell für Qualitätssicherung und langfristigen Erfolg am Markt.

Erfolgsfaktoren für den Einsatz temperaturbeständiger Kunststoffe

Der nachhaltige Einsatz dieser Materialien hängt von mehreren Faktoren ab. Wichtig sind fundiertes Materialwissen, sorgfältige Planung und qualifizierte Verarbeitung. Nur so entfalten temperaturbeständige Kunststoffe ihr volles Potenzial.

Eine enge Zusammenarbeit zwischen Herstellern, Verarbeitern und Anwendern fördert Innovation und optimiert Lösungen. Regelmäßige Schulungen und Erfahrungsaustausch stärken die Kompetenz aller Beteiligten.

Transparente Qualitätskontrollen und Zertifizierungen schaffen Vertrauen und sichern die Materialqualität.

Diese Faktoren bilden die Basis für wirtschaftlichen Erfolg und technologische Fortschritte.

Best Practices

- Frühzeitige Einbindung aller Stakeholder in den Materialauswahlprozess.

- Investition in moderne Verarbeitungstechnologien und Schulungen.

- Kontinuierliche Qualitätskontrolle und Dokumentation.

- Integration von Recyclingstrategien in die Produktionsplanung.

- Monitoring der Materialperformance im laufenden Betrieb.

Diese Maßnahmen maximieren die Vorteile temperaturbeständiger Kunststoffe für Unternehmen.

Zusammenwirken von Materialtechnik und Wirtschaftlichkeit

Temperaturbeständige Kunststoffe wie PFA stehen für die Verbindung von technischer Innovation und ökonomischem Nutzen. Sie ermöglichen Prozesse, die mit konventionellen Materialien nicht realisierbar sind. Gleichzeitig reduzieren sie Kosten durch erhöhte Lebensdauer und geringeren Wartungsaufwand.

Die Investition in hochwertige Materialien zahlt sich langfristig aus und stärkt die Wettbewerbsfähigkeit. Unternehmen profitieren von zuverlässigen Produktionsabläufen und weniger Ausfällen.

Darüber hinaus unterstützt der Einsatz nachhaltiger Kunststoffe die ökologische Verantwortung und das Image von Unternehmen.

Diese Synergie aus Technik und Wirtschaftlichkeit macht temperaturbeständige Kunststoffe zu einem wichtigen Faktor in der modernen Industrie.

Langfristige Perspektiven und Potenziale

Die Bedeutung temperaturbeständiger Kunststoffe wird weiter zunehmen. Steigende Anforderungen an Leistung, Sicherheit und Nachhaltigkeit treiben Innovationen voran. Neue Materialien und Verarbeitungstechniken erweitern die Einsatzmöglichkeiten.

Zudem wächst das Bewusstsein für Umweltaspekte, was zu verbesserten Recyclingverfahren und biobasierten Alternativen führt. Die Industrie steht vor einem Wandel, der Effizienz und Ökologie vereint.

Unternehmen, die frühzeitig auf diese Technologien setzen, sichern sich Wettbewerbsvorteile und gestalten den Wandel aktiv mit. Die Zukunft verspricht weitere Fortschritte, die Industrieprozesse noch wirtschaftlicher und nachhaltiger machen.

Nutzen Sie diese Chancen, um Ihre Produktion zukunftssicher aufzustellen und Kosten langfristig zu senken.

Wesentliche Vorteile temperaturbeständiger Kunststoffe im Überblick

- Hohe Zuverlässigkeit: Sie gewährleisten konstante Leistung selbst unter extremen Bedingungen.

- Wartungsreduktion: Längere Standzeiten verringern den Aufwand für Instandhaltung und Reparaturen.

- Flexibilität im Design: Komplexe Bauteilgeometrien lassen sich durch vielseitige Verarbeitung realisieren.

- Schutz vor Umwelteinflüssen: Beständigkeit gegen UV-Strahlung, Feuchtigkeit und Chemikalien sichert die Langlebigkeit.

- Verbesserte Prozesssicherheit: Minimierung von Ausfällen durch stabile Materialeigenschaften.

- Ökonomische Nachhaltigkeit: Geringere Ersatzteilkosten und weniger Produktionsausfälle führen zu langfristiger Kostenersparnis.

Interview: Einblick in die Praxis mit Dr. Markus Lehmann, Materialexperte

Redakteur: Herr Dr. Lehmann, Sie beschäftigen sich intensiv mit polymeren Werkstoffen in industriellen Anwendungen. Welche Entwicklungen bei temperaturbeständigen Kunststoffen beobachten Sie derzeit als besonders vielversprechend?

Dr. Markus Lehmann: Ein zentraler Trend ist die zunehmende Integration von Multifunktionalität in diesen Kunststoffen. Das heißt, neben der reinen Temperaturbeständigkeit werden Eigenschaften wie verbesserte Leitfähigkeit oder antimikrobielle Effekte kombiniert. Dies eröffnet ganz neue Einsatzfelder, die weit über die klassischen Anwendungen hinausgehen.

Redakteur: Wie wirken sich diese Innovationen auf die Wirtschaftlichkeit und Umweltbilanz aus?

Dr. Lehmann: Multifunktionale Kunststoffe können Bauteile ersetzen, die bisher aus mehreren Komponenten bestanden. Das spart nicht nur Material und Energie in der Produktion, sondern reduziert auch Montageaufwand und Gewicht. Diese Effekte verbessern die Gesamtökobilanz und senken Kosten über den gesamten Produktlebenszyklus.

Redakteur: Welche Rolle spielt die Digitalisierung in der Entwicklung und Anwendung dieser Materialien?

Dr. Lehmann: Digitale Simulationsverfahren ermöglichen heute eine präzisere Vorhersage der Materialperformance unter realen Bedingungen. Dadurch lassen sich Produkte schneller und zielgerichteter entwickeln, was die Time-to-Market verkürzt und Entwicklungsrisiken minimiert. Für die Industrie bedeutet das höhere Innovationsgeschwindigkeit bei gleichzeitig reduzierten Kosten.

Redakteur: Gibt es bestimmte Branchen, die von diesen Fortschritten besonders profitieren?

Dr. Lehmann: Insbesondere die Medizintechnik und die Luft- und Raumfahrtindustrie profitieren stark. Dort sind neben Temperaturbeständigkeit oft auch besondere Anforderungen an Hygiene, Leichtbau und Sicherheit zu erfüllen. Multifunktionale Kunststoffe bieten hier maßgeschneiderte Lösungen, die herkömmliche Werkstoffe nicht leisten können.

Redakteur: Abschließend, was raten Sie Unternehmen, die den Einsatz temperaturbeständiger Kunststoffe erwägen?

Dr. Lehmann: Ich empfehle eine ganzheitliche Betrachtung mit Fokus auf Materialkombinationen und Prozessintegration. Es lohnt sich, frühzeitig Experten hinzuzuziehen und Pilotprojekte umzusetzen, um die Potenziale voll auszuschöpfen. So lassen sich sowohl technische als auch wirtschaftliche Vorteile nachhaltig realisieren.

Hinweis: Bilder wurden mithilfe künstlicher Intelligenz erzeugt.