Wo Standardware nicht mehr ausreicht, beginnt der Bedarf nach präzisen, prozesssicheren und platzsparenden Lösungen. Kabelkonfektionierung schafft exakt passende Verbindungen, die sich nahtlos in bestehende Systeme integrieren.

Maßarbeit statt Kompromiss

Ob in der Automatisierung, Medizintechnik oder im Maschinenbau: Prozesse hängen zunehmend an der Effizienz ihrer Verbindungen. Standardkomponenten bieten oft keine ausreichende Flexibilität – weder in Form, noch Funktion, noch Qualität. Die Folge: Mehr Aufwand bei der Installation, steigende Fehlerquoten, längere Ausfallzeiten.

Wenn Standards an ihre Grenzen stoßen

Wer Anlagen smart vernetzen will, braucht Lösungen, die sich exakt an die Anforderungen der jeweiligen Anwendung anpassen – nicht umgekehrt. Genau hier greift das Prinzip der maßgeschneiderten Planung. Technische Systeme dürfen nicht von Katalogware ausgebremst werden – sie müssen sich effizient und störungsfrei integrieren lassen.

Warum Kabelkonfektionierung exemplarisch für Integration steht

Die Kabelkonfektionierung steht dabei exemplarisch für eine Denkweise: Weg vom starren Katalogangebot, hin zu maßgeschneiderten Schnittstellen. Nur so entstehen Verbindungen, die nicht nur funktionieren, sondern in das große Ganze greifen – mit optimaler Passform, EMV-Sicherheit und industrieller Wiederholbarkeit.

Typische Herausforderungen in der Umsetzung

Die Anforderungen an moderne Anlagen sind so individuell wie die Anwendungen selbst. Einige typische Hürden:

| Herausforderung | Beschreibung |

| Platzmangel | Steigende Miniaturisierung verlangt nach exakt zugeschnittenen Lösungen |

| Prozesskomplexität | Unterschiedliche Schnittstellen, Anforderungen an EMV und Temperaturverhalten |

| Fehlende Normierung | Kaum Kompatibilität zwischen Anbietern und Systemkomponenten |

| Kurze Time-to-Market | Entwicklungszeit muss durch seriennahe Konfektionierung verkürzt werden |

Die Lösung liegt in der intelligenten, anwendungsspezifischen Planung: Vom ersten Entwurf über die Auswahl der Komponenten bis hin zur Fertigung und Dokumentation.

Was eine integrierbare Lösung ausmacht

Nicht jedes „maßgeschneiderte“ Bauteil erfüllt die Anforderungen einer echten Systemintegration. Worauf es wirklich ankommt:

- Mechanische und elektrische Kompatibilität mit bestehenden Anlagen

- Normgerechte Verarbeitung nach aktuellen Industriestandards (z. B. IPC, UL)

- Verlässliche Dokumentation, auch für späteres Re-Engineering

- Montagefreundlichkeit: Einfache Installation ohne aufwendiges Nacharbeiten

- Wirtschaftlichkeit durch stabile Serienprozesse und Wiederholgenauigkeit

Hier trennt sich der Markt: Wer nur konfektioniert, liefert ein Produkt. Wer integriert, liefert eine Lösung.

Effizienz beginnt bei der Verbindung

In schlanken Produktionssystemen zählt jedes Detail – besonders dort, wo viele Einzelteile auf engem Raum zusammenarbeiten. Die richtige Kabelkonfektionierung trägt direkt zur Umsetzung von Lean-Prinzipien bei: Sie reduziert Verschwendung, vereinfacht Montageprozesse und schafft Standardisierung an entscheidenden Schnittstellen.

Ein konfektioniertes Modul spart Zeit am Montageplatz, verhindert Suchzeiten und verringert den Schulungsaufwand neuer Mitarbeiter. Gleichzeitig reduziert sich die Fehleranfälligkeit, da keine offenen Verbindungen oder improvisierten Lösungen mehr nötig sind.

Auch logistisch bringt die Integration Vorteile: vorkonfektionierte Sets lassen sich als Kanban-kompatible Baugruppen lagern oder just-in-time an die Montagelinie liefern. Damit werden nicht nur Montagezeiten verkürzt – sondern auch Lagerkosten, Ausschuss und Nacharbeit reduziert.

Damit wird Kabelkonfektionierung zur Lean-Maßnahme – mit direktem, messbarem Effekt.

Vom Bedarf zur Umsetzung – worauf es ankommt

Viele Projekte scheitern nicht an der Technik, sondern an unklaren Anforderungen. Frühzeitige Abstimmung ist der Schlüssel. Ein effizienter Ablauf könnte so aussehen:

- Anforderungsaufnahme

Schnittstellen, Umgebungseinflüsse, Normen und mechanische Rahmenbedingungen exakt definieren. - Technische Beratung

Auswahl geeigneter Materialien, Kontakte, Leitungen, Schirmung, Schutzarten etc. - Prototyping und Freigabe

Schnelle Bemusterung inklusive aller Prüfunterlagen. - Serienfertigung

Konfektionierung mit Qualitätssicherung – bei Bedarf mit Logistiklösung oder Seriennummerntracking. - Support und Anpassung

Dokumentation, Nachverfolgbarkeit und Änderungsmanagement im Projektverlauf.

In diesem Ablauf wird deutlich: Kabelkonfektionierung ist nicht einfach Produktion – sie ist Projektgeschäft.

✅ Checkliste: Projektstart Kabelkonfektionierung – Sind Sie intern bereit?

Bevor Sie einen Anbieter für Kabelkonfektionierung kontaktieren, sollte intern alles geklärt sein. Diese Checkliste hilft Ihnen, Anforderungen strukturiert vorzubereiten – für einen reibungslosen Projektstart ohne Rückfragen und Zeitverlust.

| ✅ | Prüfpunkte für Ihren internen Projektstart |

|---|---|

| 🧭 | Ist der Anwendungsfall klar abgegrenzt? Gibt es ein Lastenheft oder klare Zieldefinitionen? |

| 📌 | Sind die beteiligten Abteilungen eingebunden? Technik, Einkauf, Logistik und Qualitätssicherung sollten involviert sein. |

| 🧾 | Gibt es bereits Erfahrungswerte aus ähnlichen Projekten? Frühere Fehler helfen, aktuelle zu vermeiden. |

| 🗂️ | Liegt ein Zeitplan mit realistischen Pufferzeiten vor? Kabelkonfektionierung ist Projektarbeit – keine Lagerware. |

| 💬 | Sind interne Freigabeprozesse definiert? Verzögerungen entstehen oft durch ungeklärte Zuständigkeiten. |

| 🧰 | Welche Werkzeuge, Normen oder Standards gelten firmenintern? Gibt es interne Vorgaben, z. B. für Aderfarben, Crimptechnik oder Dokumentation? |

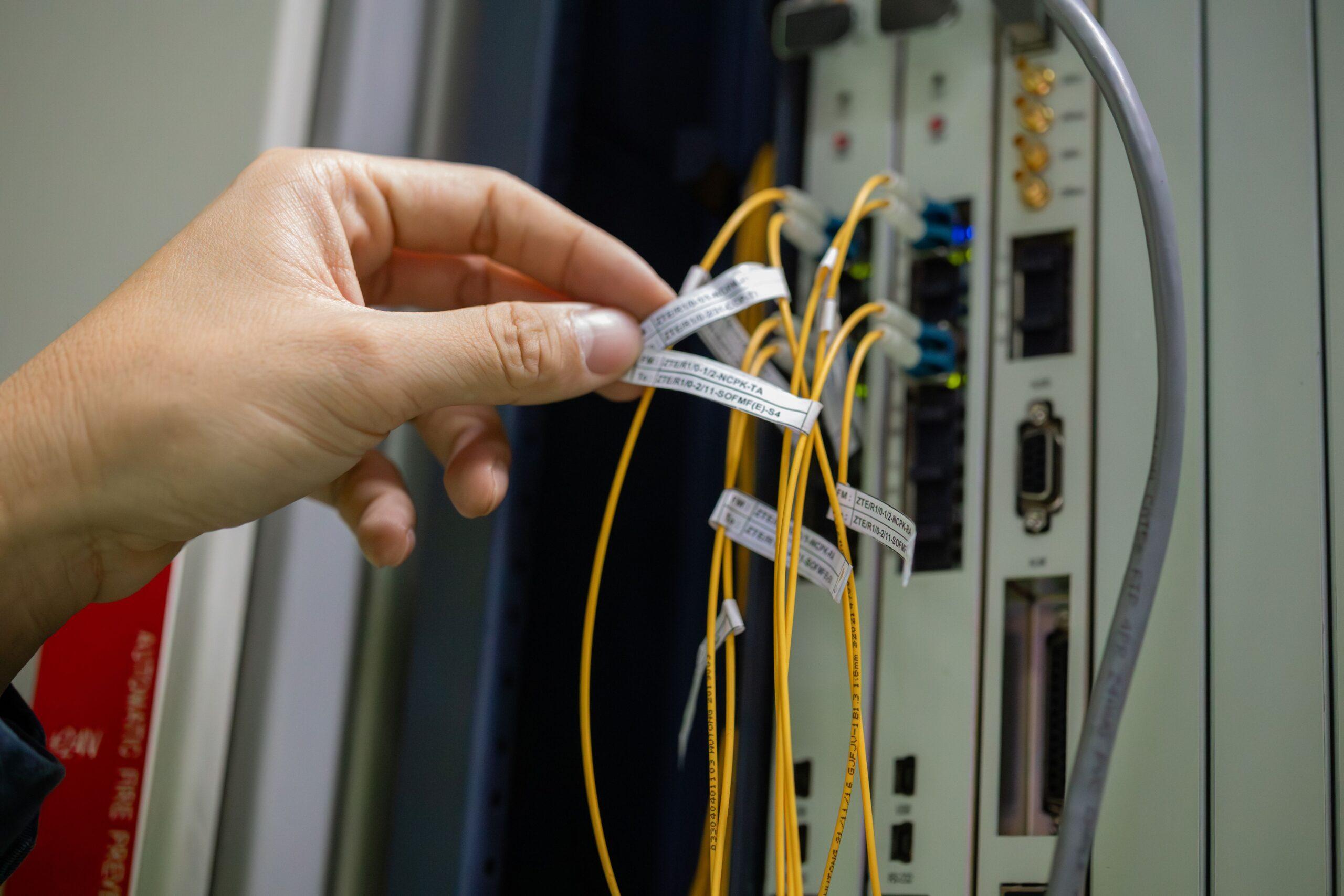

| 📸 | Gibt es Skizzen oder Fotos bestehender Lösungen? Visuelle Anhaltspunkte erleichtern die technische Kommunikation enorm. |

| 📉 | Ist das Budget abgestimmt – inkl. möglicher Prototypkosten? Individuelle Lösungen verursachen initial höhere, langfristig aber kalkulierbare Kosten. |

Warum „von der Stange“ zu teuer wird

Viele Unternehmen greifen aus Zeit- oder Budgetgründen zu Standardlösungen – ein Fehler, der teuer werden kann. Warum?

- Zusätzliche Bearbeitungszeit: Kürzen, crimpen, anpassen – alles im Feld.

- Erhöhte Fehleranfälligkeit: Manuelle Anpassungen bergen Risiken.

- Fehlende Dokumentation: Bei Störungen oder Wartung fehlt die Rückverfolgbarkeit.

- Logistikprobleme: Ersatzteile müssen improvisiert werden, da nichts standardisiert ist.

Fazit: Die vermeintlich günstigere Lösung zahlt sich am Ende nicht aus.

Kriterien für den richtigen Partner

Nicht jeder Anbieter beherrscht alle Anforderungen der Kabelkonfektionierung auf gleichem Niveau. Diese Aspekte sollten Projektverantwortliche prüfen:

| Kriterium | Warum es entscheidend ist |

| Technisches Know-how | Erfahrung mit unterschiedlichen Branchen und Anforderungen |

| Zertifizierungen | UL, ISO 9001, IPC – Qualitätsnachweis für industrielle Anwendungen |

| Prozesseffizienz | Eigene Entwicklung, kurze Wege, schnelle Bemusterung |

| Flexibilität | Auch kleine Stückzahlen und kurzfristige Änderungen möglich |

| Dokumentation & Service | Unterstützung über die Produktion hinaus |

Wer langfristig denkt, spart hier nicht an der falschen Stelle.

Integration bedeutet mehr als Technik

Ein oft unterschätzter Aspekt: Die organisatorische Integration. Eine gute Lösung erleichtert nicht nur die Technik, sondern auch die Beschaffung, Wartung und Skalierung. Projekte lassen sich nur dann effizient betreiben, wenn auch die Lieferantenbeziehung funktioniert.

Kabelkonfektionierung ist eine strategische Stellschraube: Sie entscheidet, ob Projekte reibungslos laufen – oder durch Schnittstellenprobleme ausgebremst werden.

Präzision, die Prozesse beschleunigt

Wenn technische Systeme zuverlässig, platzsparend und wartungsfreundlich arbeiten sollen, führt an individuell geplanten Schnittstellen kein Weg vorbei. Die passende Kabelkonfektionierung ist ein kritischer Erfolgsfaktor – nicht nur in der Produktion, sondern im gesamten Lebenszyklus der Anlage.

Bereits bei der Inbetriebnahme reduziert eine präzise Umsetzung Fehlerquellen und spart Zeit. Im laufenden Betrieb sorgen definierte Übergänge für stabile Prozesse und eine höhere Anlagenverfügbarkeit. Und auch im Servicefall wirkt sich eine strukturierte Verkabelung positiv aus – Wartungsarbeiten lassen sich schneller und sicherer durchführen.

Präzise Verbindungen, starke Ergebnisse

Durchdachte, maßgeschneiderte Lösungen ersetzen teure Kompromisse. Wer auf standardisierte Abläufe bei individueller Fertigung setzt, steigert Effizienz, Sicherheit und Servicefreundlichkeit. Die richtige Kabelkonfektionierung stellt dabei sicher, dass jede Verbindung genau passt – technisch wie organisatorisch.

Sie erleichtert nicht nur die Montage, sondern auch die Ersatzteilbeschaffung, Dokumentation und Skalierung. Statt langwieriger Anpassungen vor Ort erhalten Projektverantwortliche eine Lösung, die von Beginn an funktioniert – und bleibt.

Bildnachweis: Taya, JD Studio, SKW, Adobe Stock